Der Bau der Torkästen steht an!

Jetzt geht es an den Bau der Torkästen. Die Idee ist ? zwei stabile Kästen zu bauen, die im Grunde die Basis für die Rechtwinkligkeit des Kickers bilden. Um diese beiden Kästen herum wird nach ihrer Fertigstellung der Kicker gebaut.

Die Torkästen sind in der Tat nichts weiter als ein paar simple Kästen bestehend aus zwei Brettern (19mm MDF) und ein paar Streben die für die nötige Stabilität sorgen sollen. Um mir die Möglichkeit offen zu halten den eigentlichen Torkasten im nachhinein noch zu modifizieren, habe ich ihn als Einschub in das mittlere Segment des Torkastens geplant. Dazu später mehr.

Die Bretter und die Streben müssen irgdendwie dauerhaft und haltbar verbunden werden. Gut, dass ich eine "quasi" Lamello-Fräse besitzte. Die besteht zwar aus einem kleinen Bosch-Trennjäger und einem Anbauteil aus dem Baumarkt. Leistet aber mindestens genau so gute Dienste wie das teure Original.

Ein paar Messungen, ein paar Hilfsleisten in Kombination mit ein paar Schraubzwingen und schon sind ungefähr, drei Stunden später, die Torkästen in ihren Einzelteilen fertig und warten darauf verleimt zu werden. Allerdings nicht ohne den Bereich des Torraums vorher mit schwarzem Lack zu versehen. Ich fände es doof wenn nachher beim fertigen Kicker aus dem Tor das unbehandelte "durchfallbraune" MDF zu sehen wäre.

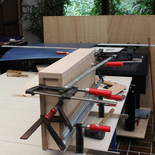

Dann mussten die paar Brettchen und Lamellos nur noch mit Leim versehen und mit ein paar Schraubzwingen drappiert werden. Nach der "Behandlung mit den Schraubzwingen sollte dann nach einer angemessenen Wartezeit ein robuster Kasten für die Aufnahmen des Tors und des Torzähler fertig sein - die ausstehende HPL Beschichtung lass ich an dieser Stelle mal unerwähnt.

Bekleben der Torkästen mit HPL

Nachdem die Torkästen in der Rohform fertig sind, müssen sie nun mit dem Laminat beschichtet werden. Üblicherweise geschieht das in einer Tischlerei mit Hilfe einer Presse, Wärme und Leim. Da ich aber leider nicht im Besitz der nötigen Presse bin muss ich das auf anderem Wege hinbekommen. Der Schreiner, der eben eine solche Arbeit erledigen muss und auf eine Leimpresse verzichtet, greift, so habe ich es mir sagen lassen, zu Pattex.

Ok, gesagt getan. Etwas Erfahrung hatte ich schon gesammelt, da ich für den Versuch einer Bandenanhebung das Spielchen schon mal im Kleinen geprobt habe. Beide Seiten der zu klebenden Flächen müssen mit einem Zahnspachtel bestrichen werden. Der Zahnspachtel mit der entsprechenden Zahnung sorgt für die richtige Auftragsmenge an Kleber.

Nach einer Trocknungszeit von ca. 15 Minuten wird das HPL auf den Torkasten gebracht und sollte dann mit einem Druck von 0,5N/quadrat-mm angedrückt werden. Zu diesem Zwecke habe ich mir eine Rolle besorgt mit der man einen solchen Druck auch von Hand ausüben kann.

Mit dieser Rolle wird dann das HPL dauerhaft und fest mit dem Holz verbunden. Die Arbeit an sich ist eigentlich ganz einfach, allerdings ist man den Pattex-Dämpfen direkt ausgesetzt und man wird ziemlich "matschig in der Birne" Seis drum! Ist aber in einem einigermaßen gut gelüfteten Raum zu schaffen.

Im Anschluss an die Klebe-Arie, die einem das Hirn vernebelt, kommt mal wieder die Oberfräse zum Einsatz um das überstehenden Laminat abzufräsen. Eine gute Erfindung für solche Zwecke ist ein Bündigfräser, der mit einer kleinen Rolle versehen, es ermöglicht das überschüssige 0,8 mm starke HPL exakt bündig abzufräsen.

Anders als die handelsüblichen Umleimerkanten, die man mit einem Cutter-Messer abschneiden kann, ist es bei diesem Material aus meiner Sicht nur mit einer Oberfräse und dem entsprechenden Fräskopf zu berwerkstelligen. Gott sei Dank befindet sich ein solches Werkzeug in meinem Besitz.